Siamo stati alla fabbrica della Michelin, per vedere e toccare con mano come nasce un pneumatico da corsa. E non solo…

INVITO INSOLITO L’invito è di quelli insoliti: una visita alla fabbrica Michelin di ClermontFerrand, in Francia, per vedere e toccare con mano come viene prodotto un pneumatico da corsa. Non solo: nell’offerta è compresa anche una visita completa di fabbrica e museo, per entrare in toto nella mentalità dell’azienda e capirne le filosofie. Ecco com’è andata.

GOMME, CHE PASSIONE Uomini come Pascal Couasnon, direttore della divisione competizione di Michelin, sono veri appassionati di gomme: è da 25 anni che lavora nell’azienda del Bibendum e pare aver trovato il suo habitat nel reparto corse. Chiacchierando con lui davanti a un caffè, scopro che il settore motorsport è tenuto molto in considerazione da Michelin che, puntualmente, dopo qualche anno, trasferisce il know-how acquisito nelle corse sui prodotti stradali. O, detto in altri termini, “racing is the research”.

COM’E’ FATTO, GOMME DA CORSA Dopo l’informale vis à vis con Couasnon, è il momento di provare a realizzare (almeno in parte) un pneumatico da gara. Sì perché, diversamente da quanto si possa pensare, i pneumatici Michelin (sia stradali sia slick, sia auto sia moto) prevedono un ciclo produttivo tutt’altro che automatizzato; al contrario, la parte di manodopera è sicuramente quella dominante. Col risultato che, per l’azienda, un operaio qualificato vale tanto oro quanto pesa.

TORNISCI CHE TI PASSA Il processo che sta alla base di un pneumatico Michelin è semplice: immaginate un mandrino in grado di ruotare su sé stesso, a velocità chiaramente ridotta. Sul mandrino rotante viene lentamente incollata una striscia di gomma fino ad arrivare al punto di sutura, quando il mandrino ha compiuto un giro completo. A questo punto, il mandrino smette di girare, permettendo così all’operaio di tagliare la striscia di gomma e saldare (con un attrezzo speciale) le due estremità. Facile? Non impossibile, certo, ma riuscirci richiede una gran manualità e tanta esperienza.

QUESTIONE DI STRATI Terminato questo passaggio, si passa allo strato di gomma successivo, e a quello dopo ancora (ad esempio, si inserisce la treccia, gli anelli metallici, ecc), tutto a seconda del tipo di pneumatico che si desidera. Una volta terminato di sovrapporre gli strati, il mandrino si espande nella parte centrale, donando così alla gomma la forma di un vero e proprio pneumatico. Non rimane che scontornare le eccedenze di materiale dai bordi e infine vulcanizzare il pneumatico in un forno ad alta pressione. Vivendo una simile esperienza di persona, ci penserete due volte prima di fare un altro burnout, garantito.

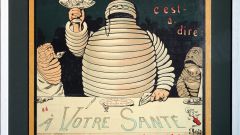

CASA DA MUSEO La Casa del Bibendum è un organo vitale per la cittadina di Clermont, tanto che le è stato dedicato un museo. Michelin infatti conta qualcosa come 3.000 dipendenti solo nella sede di Clermont, di cui ben il 60% è personale addetto alla produzione. Una forza lavoro di una certa entità, non c’è che dire. Nel museo, poi, sono ripercorse tutte le tappe della storia Michelin a partire da fine Ottocento: si trovano veri e propri pezzi di storia, quali il primo pneumatico radiale (brevetto Michelin), il più grande pneumatico mai realizzato (oltre 4 metri di diametro, 5,3 tonnellate di peso) e numerose altre chicche. A passare da quelle parti, vale la pena di farci un giro.