Per la prima volta abbiamo fatto un giro nella fabbrica di Rizoma, che da anni smercia in tutto il mondo componenti da moto di alta gamma, curando il design e la qualità produttiva. Ecco come nasce una manopola da 120 euro...

IL PARTICOLARE Per gli appassionati la moto non è un semplice mezzo di trasporto: è un oggetto di culto. La sognano, la comprano, e poi la coccolano con attenzioni speciali, senza badare a spese. Perché è la cura dei dettagli, che fa la differenza quando dietro c’è la passione, la ricerca della bellezza estetica e del valore anche nel particolare, nell’accessorio. Su questa leva ci sono aziende che hanno costruito la loro fortuna e una di queste è senz’altro la Rizoma.

PER PASSIONE Rizoma è una firma italiana di componentistica per moto. Un’azienda giovane, visto che formalmente apre nel 2001 dall’idea di due fratelli, Fabio e Fabrizio Rigoglio, di produrre componenti in alluminio per moto. Qualcosa che fino alla fine degli anni Novanta i Rigoglio facevano per passione (quella della moto, appunto) prima che diventasse il loro business.

IN CIFRE Oggi la Rizoma vanta sponsorship con importanti team di Moto GP (Honda LCR e Tam Gresini) e Superbike (Yamaha), è un’azienda di 50 dipendenti che commercia in 30 diversi mercati in tutto il mondo e conta 1300 prodotti a catalogo. Numeri che aiutano a capire quanta strada abbia fatto nel tempo, ma non ancora sufficienti per comprendere il perché spendere, facendo solo alcuni esempi, fino a 120 euro per una manopola, 169 per un tappo del serbatoio della benzina, o 169 per una leva del freno o frizione. Motivo per cui siamo andati a fare un giro a Ferno (Varese), dove dal 2007 la Rizoma produce i suoi pezzi.

LA FIRMACari ma belli: così sono conosciuti da sempre i prodotti Rizoma. Perché l’occhio vuole la sua parte, e la ottiene, con un design immediatamente riconoscibile e ricercato: la firma della Casa è la fresatura a pettine visibile sul prodotto finito, risultato di un particolare processo di lavorazione. Ma è proprio quest’ultimo aspetto che spesso rischia di passare in secondo piano. E noi, scivolando da una postazione all’atra della “catena” di Rizoma, l'abbiamo invece potuto vedere dal vivo. Constatando che dietro alla bella forma c’è anche tanta sostanza.

DAL PIENO Ciascun componente griffato Rizoma è ricavato dal pieno, dal blocco di alluminio. Quando la materia prima arriva in fabbrica – è lo stesso alluminio che viene utilizzato anche da aziende del settore aeronautico – viene tagliata in blocchi, a loro volta lavorati da 15 macchine e due tornii; nella macchina ciascun pezzo entra che è un cubetto di alluminio per poi uscirne con la sua forma specifica (una leva del freno, uno specchietto, una manopola, ecc.), mentre tutto il materiale di scarto raccolto in un apposito cestone per essere poi fuso e riciclato. Successivamente, processi quali la burattatura, l’anodizzazione e la trafilatura si preoccupano di ottimizzare la resa estetica del prodotto e di garantirgli una longeva conservazione.

SECONDA FASE Dopodiché scatta una seconda fase produttiva, che implica l’assemblaggio e la marchiatura di ciascun prodotto, quest’ultimo un aspetto fondamentale da curare anche per difendersi dai cloni della concorrenza – dalla quale, di questi tempi, anche la Rizoma deve guardarsi (manco a dirlo, ad est). Seguono, quindi, numerose fasi di accurata ispezione del prodotto eseguite individualmente dal personale addetto al controllo di qualità, prima che ogni pezzo venga, poi, confezionato, immagazzinato e spedito ai rivenditori.

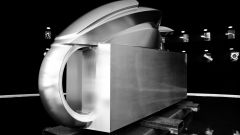

DESIGN Infine, non meno meticoloso è il processo che dà origine allo stile, anch’esso concepito seguendo un “iter” ben preciso. Tutto nasce dalla “white box”, una saletta “blindata” dalle mura bianche alla quale possono accedere poche persone dove vengono disegnati i prodotti, e prosegue poi in un’altra zona, dove i tecnici verificano la compatibilità del pezzo con il modello di moto a cui è destinato. Qui la moto in questione viene “radiografata” da un apposito marchingegno, che permette agli ingegneri Rizoma di calcolare con precisione gli spazi dove vanno installati i pezzi e di progettare quest’ultimi secondo la forma più ottimale al montaggio finale sulla moto.